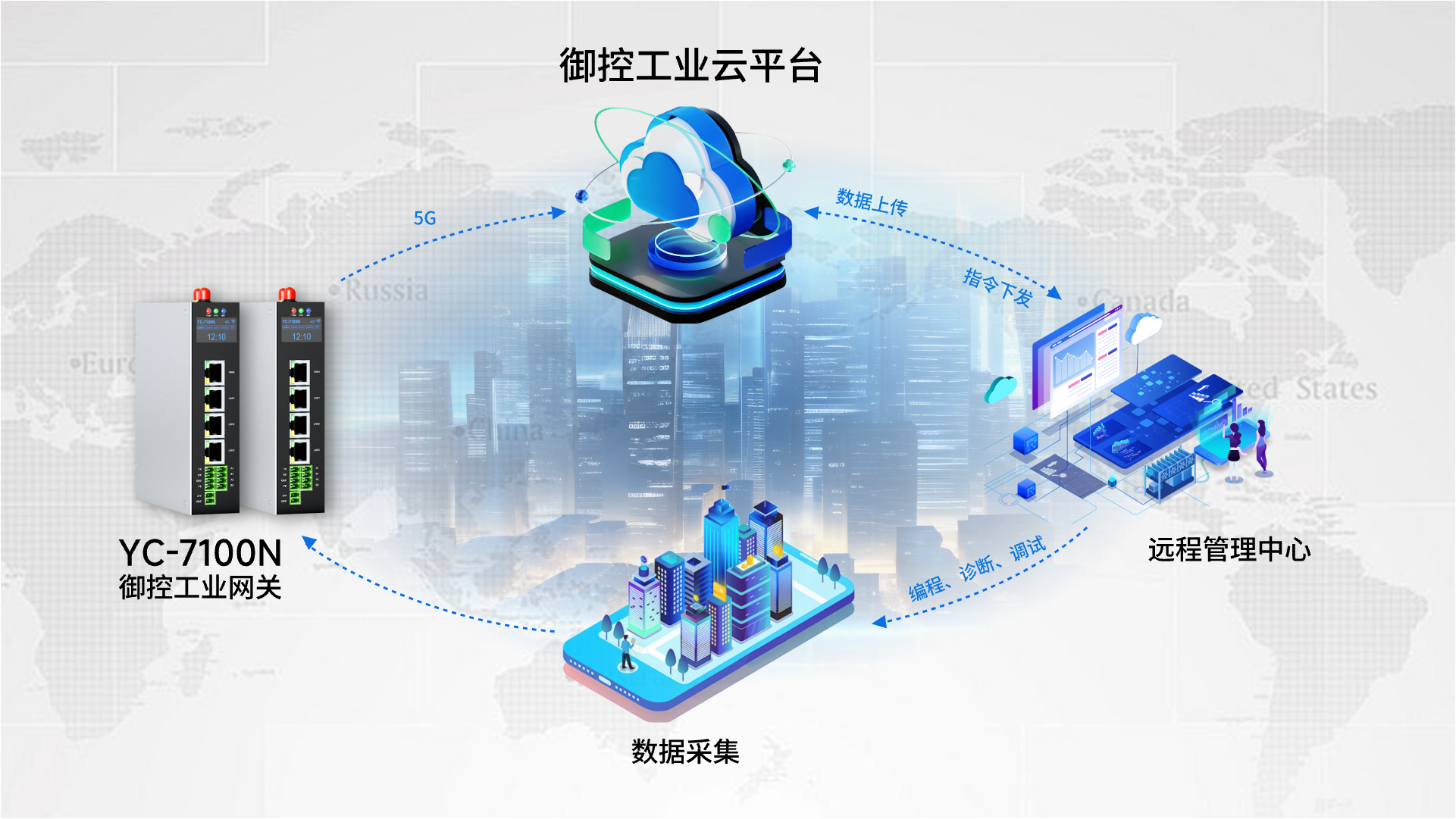

随着工业自动化技术的飞速发展,工业网关作为连接现场设备与云端或远程监控系统的桥梁,扮演着越来越重要的角色。特别是在实现PLC(可编程逻辑控制器)设备的数据采集与远程监控方面,工业网关展现了其强大的连接能力和数据处理能力。本文将详细阐述工业网关如何连接PLC设备,以及如何实现数据采集和设备远程监控的过程。

一、工业网关的基本功能与特点

工业网关是一种专为工业环境设计的智能设备,它具备以下主要功能与特点:

- 多协议支持:能够支持多种工业通信协议,如Modbus、Profibus、EtherNet/IP等,确保与不同品牌和型号的PLC设备兼容。

- 强大的数据处理能力:能够对采集到的数据进行初步处理,如数据压缩、过滤、转换等,减少网络传输负担。

- 安全可靠的通信:内置多种安全防护机制,如加密传输、访问控制等,确保数据传输过程中的安全性和可靠性。

- 远程管理与维护:支持通过远程方式配置、监控和维护网关,提高运维效率。

二、工业网关连接PLC设备的过程

- 硬件连接:

- 首先,需要确定PLC设备支持的通信接口(如RS-232、RS-485、Ethernet等)和工业网关提供的相应接口是否匹配。

- 使用合适的通信线缆将PLC设备与工业网关连接起来。例如,如果两者都支持Ethernet接口,则可以使用网线直接连接。

- 确保连接稳固,并检查所有接口是否已正确插接。

- 协议配置:

- 在工业网关的管理界面上,配置与PLC设备通信所需的协议参数,如波特率、数据位、停止位、校验位等。

- 根据PLC设备的型号和制造商提供的文档,设置正确的设备地址、寄存器地址等参数,以便网关能够准确读取PLC中的数据。

- 测试通信:

- 完成硬件连接和协议配置后,进行通信测试,以验证网关是否能够成功与PLC设备进行数据交换。

- 通过发送测试指令并观察PLC的响应来验证通信是否正常。

三、实现数据采集与远程监控

- 数据采集:

- 工业网关按照预设的周期或事件触发条件,从PLC设备中读取数据。这些数据可能包括设备状态、生产参数、故障信息等。

- 网关将采集到的数据进行初步处理(如压缩、加密等),然后通过互联网或专用网络传输到远程服务器或云端平台。

- 数据处理与分析:

- 在远程服务器或云端平台上,对接收到的数据进行进一步处理和分析。这可能包括数据清洗、数据挖掘、趋势预测等。

- 通过数据分析,可以实时监控设备的运行状态,及时发现潜在问题,优化生产流程。

- 远程监控与报警:

工业网关通过其多协议支持、强大的数据处理能力和安全可靠的通信机制,有效连接了PLC设备与远程监控系统,实现了数据的实时采集、处理和远程监控。这不仅提高了工业自动化水平,还降低了运维成本,为企业的智能化转型提供了有力支持。随着物联网技术的不断发展,工业网关在工业自动化领域的应用前景将更加广阔。