发布时间:2024-12-04

发布人:御控

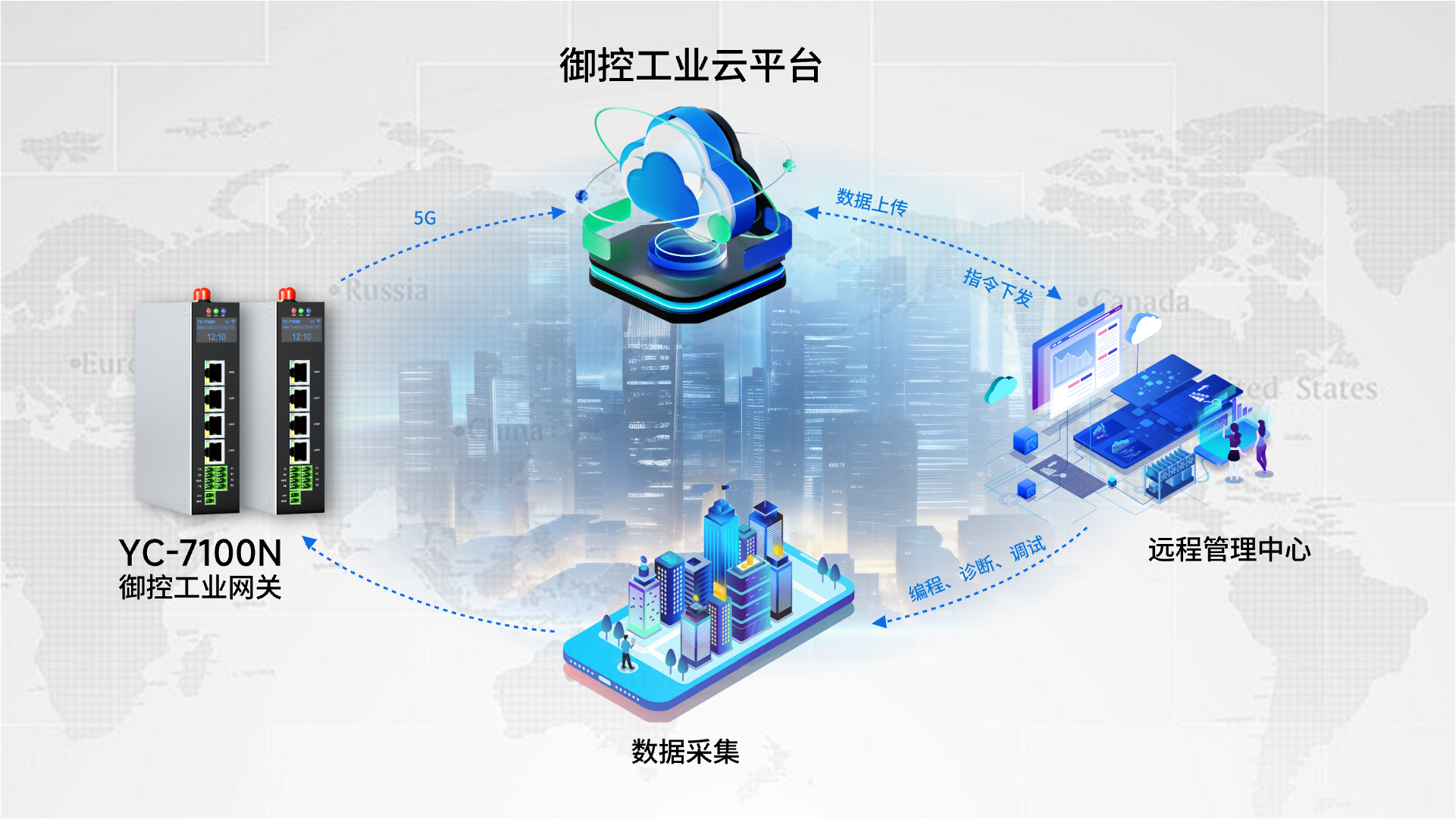

在工业自动化领域,御控工业网关扮演着极为关键的角色,它能够高效地实现设备数据采集,为企业的智能化管理和决策提供有力支撑。以下是御控工业网关实现设备数据采集的详细步骤:

一、设备连接准备

接口适配评估

首先,需要对工业现场的设备接口进行全面梳理。御控工业网关配备了多种类型的接口,包括 RS485、RS232、以太网口等。对于不同的设备,如传统的 PLC(可编程逻辑控制器)、传感器、变频器等,要确定其对应的接口类型。例如,许多 PLC 设备常采用 RS485 接口进行通信,而一些新型的智能设备可能具备以太网接口。

根据设备接口类型,选择合适的连接线缆。确保线缆的质量和规格能够满足数据传输的要求,避免因线缆问题导致信号衰减或干扰。

物理连接建立

将御控工业网关与目标设备进行物理连接。对于 RS 系列接口,要正确连接 TX(发送)、RX(接收)和 GND(地)等引脚,确保连接牢固且无短路情况。对于以太网接口连接,需使用标准的以太网线缆,将设备和网关的以太网口连接,并确保网络连接的稳定性,可通过查看网络指示灯状态来初步判断连接是否正常。

二、通信协议配置

协议识别与确定

工业设备使用的通信协议多种多样,常见的有 Modbus、Profibus、OPC UA 等。御控工业网关需要识别设备所采用的通信协议。这可能需要查阅设备的技术手册或咨询设备制造商,以确定准确的协议类型。例如,某品牌的变频器可能采用 Modbus RTU 协议进行通信,而一些自动化生产线中的设备可能遵循 Profibus 协议。

网关协议设置

进入御控工业网关的配置界面,根据设备的通信协议进行相应的设置。对于 Modbus 协议,需要设置串口参数(如波特率、数据位、停止位、校验位等)以及从站地址等信息。如果是以太网协议,可能需要配置 IP 地址、端口号等网络参数。在设置过程中,要确保网关的协议参数与设备的参数完全匹配,否则将无法建立有效的通信连接。例如,若设备的 Modbus 波特率设置为 9600,数据位为 8,停止位为 1,偶校验,那么网关的相应串口参数也必须设置为相同的值。

三、数据映射与采集参数设定

数据点映射创建

在御控工业网关中,创建数据点映射关系。这一步骤是将设备中的数据点(如 PLC 中的寄存器地址、传感器的测量值存储地址等)与网关中的数据采集通道进行一一对应。例如,对于一个温度传感器,其测量值存储在 PLC 的特定寄存器地址中,在网关中需要创建一个数据点映射,将该寄存器地址映射到网关的某个数据采集通道,以便后续能够准确地采集到温度数据。

采集周期设定

根据数据的重要性和实时性要求,设定数据采集的周期。对于一些关键的设备运行参数,如设备的故障状态、紧急报警信号等,可能需要设置较短的采集周期,如 1 秒或更短,以确保能够及时获取数据并做出响应。而对于一些变化较为缓慢的数据,如环境温度、湿度等,可以设置相对较长的采集周期,如 5 分钟或 10 分钟,这样可以减少数据传输量和网关的处理负担。

四、数据采集启动与监控

采集任务启动

在完成上述所有配置步骤后,启动御控工业网关的数据采集任务。此时,网关将按照设定的通信协议、数据映射关系和采集周期,主动向设备发送数据请求,并接收设备返回的数据。

采集状态监控

通过御控工业网关的监控界面或相关管理软件,可以实时监控数据采集的状态。查看是否有数据采集错误、通信中断等异常情况发生。如果出现异常,网关通常会提供相应的错误提示信息,如通信超时、协议错误等,以便技术人员能够及时排查和解决问题。例如,如果发现某个数据点的采集值一直为零或异常值,可能需要检查设备与网关之间的连接、协议设置或数据映射是否正确。

五、数据传输与存储

数据传输至目标系统

御控工业网关采集到的数据可以传输至多种目标系统,如企业的本地服务器、云平台等。根据企业的信息化架构和数据管理需求,设置数据传输的目标地址和传输方式。对于传输至本地服务器,可以采用以太网或其他专用网络连接,将数据按照预定的格式(如 JSON、XML 等)传输至服务器端的数据库或应用程序中。如果是传输至云平台,则需要配置网关与云平台之间的连接参数,包括云平台的接入地址、账号密码等信息,确保数据能够安全可靠地传输至云端进行存储和进一步分析。

数据本地存储(可选)

部分御控工业网关还具备本地数据存储功能。在数据传输过程中,如果遇到网络故障或目标系统暂时不可用的情况,网关可以将采集到的数据暂时存储在本地的存储介质(如 SD 卡、内部闪存等)中。当网络恢复或目标系统可用时,再将本地存储的数据传输至目标系统,以确保数据的完整性和连续性。

通过以上严谨且系统的步骤,御控工业网关能够精准、高效地实现工业设备数据的采集工作,为企业构建智能化工业体系奠定坚实的数据基础,助力企业在数字化转型道路上稳步前行,提升生产效率、优化设备管理并增强市场竞争力。